Was ist IIoT/Industrie 4.0 (Business) Integration?

Industrie 4.0 beinhaltet IIoT-gesteuerte intelligente Systeme. SEEBURGER erleichtert die Daten- und Prozessintegration, um Unternehmen auf ihrem Weg zu Industrie 4.0 zu unterstützen.

Durch die Digitalisierung halten vernetzte intelligente und autonome Systeme Einzug in die Industrie und verändern diese hin zu einer Industrie 4.0. Die Basis bildet das industrielle Internet der Dinge (engl. Industrial Internet of Things, IIoT). Dies ermöglicht die Vernetzung von realen sowie virtuellen Maschinen und Abläufen in der Industrie innerhalb und zwischen Unternehmen.

Warum ist für IIoT und Industrie 4.0 auch Daten- und Prozessintegration wichtig? Wie kann SEEBURGER bei der Transformation zu Industrie 4.0 unterstützen? Rund um die Thematik Business-Integration für Industrie 4.0 / IIoT zeigen wir hier auf, wie digitale Transformation selbstbestimmt umgesetzt werden kann.

IIoT/Industrie 4.0, Disruption oder Evolution?

Durch die zunehmende Intelligenz und Autonomie von Geräten und Produkten sowie die über das Internet ortsunabhängige Datenverfügbarkeit, wird die Zusammenarbeit von Geschäftspartnern deutlich verbessert, was für einen enormen Produktivitätsschub sorgt. Die gesamte Wirtschaft verändert sich hierdurch grundlegend. Und zwar rückblickend in etwa so radikal, wie durch die Veränderungen der drei vorangegangenen industriellen Revolutionen.

Was ist IIoT und Industrie 4.0?

Computertechnologie wird schon seit Jahrzehnten in allen Bereichen der Wirtschaft eingesetzt. Sie unterstützt unsere Planungs-, Entscheidungs- und Ausführungsprozesse heutzutage maßgeblich. Gleichzeitig hat sich das Internet zum wichtigsten Kommunikationsmedium sowie Marktplatz für Produkte und Services entwickelt. Doch erst durch die weitere Verbindung dieser Entwicklungen und die Ausbreitung dieser Bereiche bis zu den einzelnen Dingen unserer realen Welt, wird das Potenzial von Industrie 4.0 erkennbar. Ein Schlüsselelement ist der digitale Zwilling, der vor einiger Zeit noch ausschließlich im Bereich der Simulation zur virtuellen Absicherung Verwendung fand, aber zunehmend in weiteren Bereichen der Produktion, Logistik und After-Sales, als Datenknoten für die Bereitstellung von Daten zu seiner realen Instanz zum Einsatz kommt. Zunehmend wird er zu einer wichtigen Business-Entität, die direkt in Wertschöpfungs- wie auch Geschäftsprozesse eingebunden ist. Durch die Vernetzung mit anderen digitalen Zwillingen über Plattformen entstehen neue Austauschprozesse im B2B, mit neuen Formen der Interaktion und Transaktion. Seit kurzem werden neue Geschäftsmodelle auf Basis von digitalen Zwillingen, wie etwa Produkt-as-a-Service, realisiert, die die Fähigkeiten und den Nutzen der Dinge (Anlagen, Maschinen, Geräte) in den Vordergrund stellen und diese leistungs- und gebrauchsbezogen bereitstellen.

Auf diese Weise kann sich die Produktion immer stärker an den Kundenbedürfnissen jedes einzelnen ausrichten und schafft es, individuelle Kundenwünsche, bis hin zu Losgröße 1, in machbaren Zeit- und Kostenrahmen umzusetzen. Die Logistik wandelt sich zu serviceorientierter Logistics-on-Demand, und Services, After-Sales, Marketing und Vertrieb beginnen, eigene datenbasierte wirtschaftliche Ökosysteme zu bilden, aus denen neue Dienstleistungsmodelle hervorgehen. IIoT dient dabei als Netzwerk und Medium, welches in der Industrie 4.0 eine vertiefte Vernetzung und somit neue Möglichkeiten zur Optimierung von Abläufen über Unternehmensgrenzen hinweg schafft. Auch entstehen darin völlig neue Ökosysteme und Geschäftsprozesse, die Aspekte der Monetarisierung, Skalierung, aber auch Dezentralisierung, Partizipation und Souveränität im Umgang mit Daten neu adressieren.

All dies setzt voraus, dass alle technischen Systeme, Anwendungen, Dienste und Dinge eines Unternehmens nahtlos miteinander interagieren können. Den Anfang macht häufig die gezielte Harmonisierung der Daten- und Prozessintegration. Für einige Unternehmen stellt dies nach wie vor eine Herausforderung dar, denn im Bereich Digitalisierung benötigen viele noch eine Fitnesskur in Vorbereitung der Industrie 4.0.

Wo stehen Unternehmen heute in Bezug auf Industrie 4.0?

Auf dem Weg zu Industrie 4.0 haben Unternehmen bereits ihre Informationssysteme aufgerüstet, oder sind dabei dies zu tun, um für die Veränderungen in den Geschäftsprozessen gewappnet zu sein. Cloudbasierte Systeme, aber auch die zunehmende Verfügbarkeit von SaaS-Systemen, ermöglichen Unternehmen, fehlende Fähigkeiten für die Datensammlung oder Datenverarbeitung ihrer Data-Hub-Umgebungen zügig einbinden zu können. Größte Hürden bei der Umsetzung von IIoT/Industrie 4.0 bleiben allerdings weiterhin Faktoren technischer Art, wie unzureichende Datensicherheit sowie organisatorische Faktoren, wie die zukünftige Rolle der IT, und Unsicherheiten im Aufbau neuer Enterprise-Architekturen. Die digitale Transformation und ihre Auswirkung auf Unternehmen ist somit noch lange nicht abgeschlossen.

Bei der Frage, welche Technologie für die eigene Organisation als sogenannter „Game-Changer“ erachtet werde, rangierte IIoT noch vor wenigen Jahren, nach KI, Data-Analytics und Cloudthemen, auf Platz vier.1 Das Potenzial und die Einsatzmöglichkeiten wurden zu dieser Zeit erst noch ergründet. Mittlerweile sind alle vier Technologien feste Größen in der Modernisierungsagenda der Unternehmen. Es geht vielmehr um die Frage, wie Unternehmen souverän in digitale Ökosysteme des Internet der Dinge eingebunden und initiativ werden können. Hierbei ist eine zunehmende Dezentralisierung und Demokratisierung in den Organisationen zu verzeichnen. Hierzu zählen auch Cloud bzw. Plattformen, Data-Analytics und KI, aber eben auch die Integration von Dingen in Geschäftsprozesse im Sinne eines IIoT, die einzelne Data-Hub-Umgebungen für die digitale Wertschöpfung bilden.

Analysten beobachten dabei auch eine stärkere Autonomie in den Geschäftsfeldern, die mit der Qualität und Lieferzeit der zentralen IT-Organisationen unzufrieden sind. Auf Basis kostengünstiger Dienste und Lösungen, von As-a-Service-Bereitstellung, bis zu Cloud-Infrastruktur und Low-Code/No-Code-Umgebungen, treiben diese eigene Initiativen voran. Gleichzeitig warnen sie vor den Gefahren dieses an sich positiven Trends, wie der Fragmentierung und steigenden Ineffizienz von Organisationen. Um erfolgreich zu sein, muss eine neue Plattformarchitektur zur Definition der technischen Plattform und der Kerndienste eingerichtet werden, die von den Teams einzelner Geschäftsfelder genutzt werden. Einer dieser Kerndienste ist die Spezialisierung der B2B- und Business-Integration über alle Kommunikationskanäle des Unternehmens hinweg.

Webcast-On-Demand

B2B-Integration im IIoT: Bereiten Sie Ihre Integrationsplattform vor

Beispiele von IIoT und Industrie 4.0

Beispiele aus der Praxis für die konkrete Umsetzung von IIoT und Industrie 4.0 gibt es aus allen Bereichen. Wesentlicher Anwendungsbereiche der Industrie 4.0 ist die Automatisierung und Optimierung operativer Prozesse durch autonome, intelligente (technische) Systeme. In der Industrie werden so neue Formen der Zusammenarbeit zwischen Mensch und Maschine (cyber-physisches System) entwickelt. So können beispielsweise individuelle Kundenanforderungen nach individualisierten Produkten bis zu Losgröße 1 industriell umgesetzt werden.

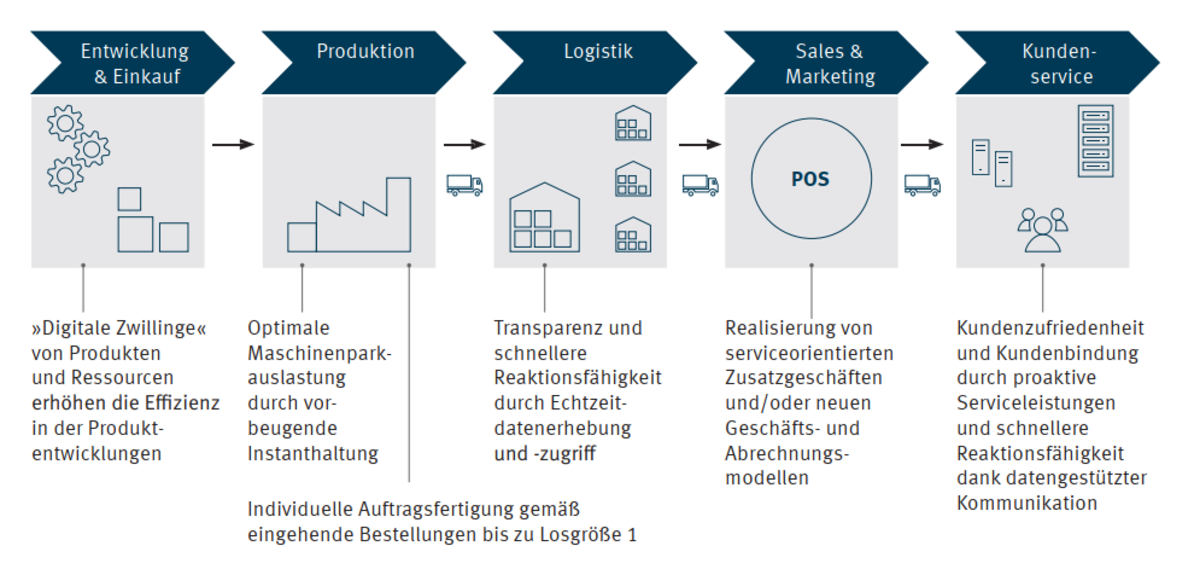

Eine weitere treibende Kraft für den vermehrten Einsatz von IIoT und Industrie-4.0-Lösungen ist die Bedienung individueller Kundenerwartungen. Kunden möchten nicht mehr lediglich ein qualitativ hochwertiges Produkt erhalten, sondern auch damit verbundene Services und Leistungen in Anspruch nehmen können, die die Effektivität und Effizienz in der Nutzung der Produktfunktionen optimieren. Um dem gerecht zu werden, müssen Unternehmen heutzutage ganze digitale Ökosysteme bereitstellen. Diese beziehen alle Unternehmensbereiche, von Forschung und Entwicklung über die Produktion, Logistik, After Sales-Service bis hin zu Marketing und Vertrieb mit ein und gehen im Alltag noch weit darüber hinaus, wenn man beispielsweise an Smart Cities oder die Auswertung und Nutzung von Wetterdaten denkt.

So spielen bereits in der kollaborativen Produktentwicklung und im Einkauf für die Industrie 4.0 Daten über Nutzerverhalten und Produktzustand eine wichtige Rolle beim Entwickeln neuer oder verbesserter Produkte. Damit in der Produktion die Prozesse reibungslos und ohne Ausfälle laufen, sorgen Daten, die von Wartungsunternehmen direkt von den Maschinen über deren Laufzeit und Zustand bezogen werden, dafür, dass durch regelmäßigen Service Maschinenausfälle und Produktionsstillstände vermieden und die Laufzeit der Maschinen durch rechtzeitige Erkennung von drohenden Störungen deutlich verlängert werden kann (Predictive Maintenance). Moderne Tracking-und-Tracing-Verfahren liefern im Bereich Logistik hervorragende Möglichkeiten, über Sensortechnologie den Verbleib von Ware in Echtzeit zu bestimmen und somit Lieferzeiten sowohl bei der Produktionsplanung als auch im Verkauf präzise zu planen. Smart Products bieten im After Sales ganz neue Möglichkeiten. So können beispielsweise Waschmaschinen die Anzahl der Waschgänge und weitere Nutzungsdaten direkt an die Hersteller übertragen und so die Grundlage für Pay-by-Use-Modelle einerseits und für Wartungs- und Serviceleistungen andererseits liefern. Marketing und Vertrieb haben über die Ermittlung von Verkaufszahlen in Echtzeit, direkt vom Point-of-Sales (POS), eine stets aktuelle Basis für die Planung von Kampagnen und Sonderaktionen oder auch die Messung der Kundenzufriedenheit.

Die Möglichkeiten von IIoT und Industrie 4.0 sind mannigfaltig. Eine der wesentlichen Herausforderungen von IIoT und Industrie 4.0 für Unternehmen ist dabei, ihre IT-Landschaft dafür fit zu machen.

Was ist IIoT-Integration und was kann sie leisten?

Was ist IIoT-Integration und was kann sie leisten?

Die industriell produzierende Wirtschaft ist auf zuverlässige und effiziente Produktionsressourcen und Wertschöpfungsprozesse angewiesen. Sollen neue Services und neue intelligente (autonome) Systeme in der Produktion zum Einsatz kommen, gilt es, diese für Menschen und Organisationen beherrschbar und nachvollziehbar zu halten.

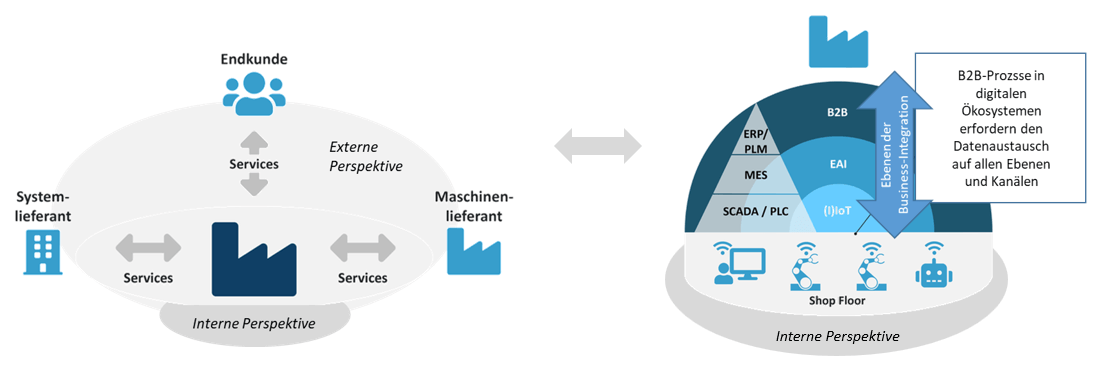

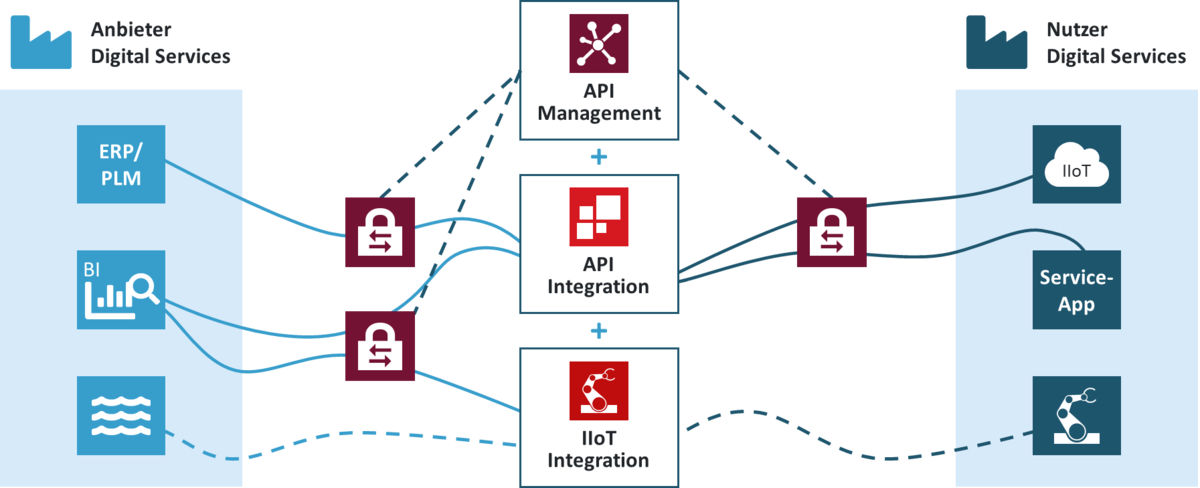

Die zunehmende, unternehmensübergreifende Vernetzung der realen und virtuellen Welt erfordert die Integrationsfähigkeit in hybride Systemlandschaften. Es geht hierbei nicht nur darum, klassische (Programm-)Schnittstellen großer Cloud- und Softwaresysteme auf Ebene standardisierter Unternehmensprozesse bereitzustellen oder zu verwenden. Es geht darum, die Fähigkeit der durchgehenden/hybriden Vernetzung auf neuen Interaktionsebenen einzelner Dinge und deren digitalen Zwillingen bereitzustellen. Diese Fähigkeit schließt alle erforderlichen Formen eines End-to-End-Datenaustausches und einer Datenintegration in Wertschöpfungsnetze ein. Hierzu zählen auch neue Formen der Veröffentlichung bzw. Nutzung von Microservices und deren Verfügbarmachung in Dat-Hub-Umgebungen (interne und zwischenbetriebliche Data-Lakes/Data-Pipelines wie auch externe Data-Spaces/Marktplätze).

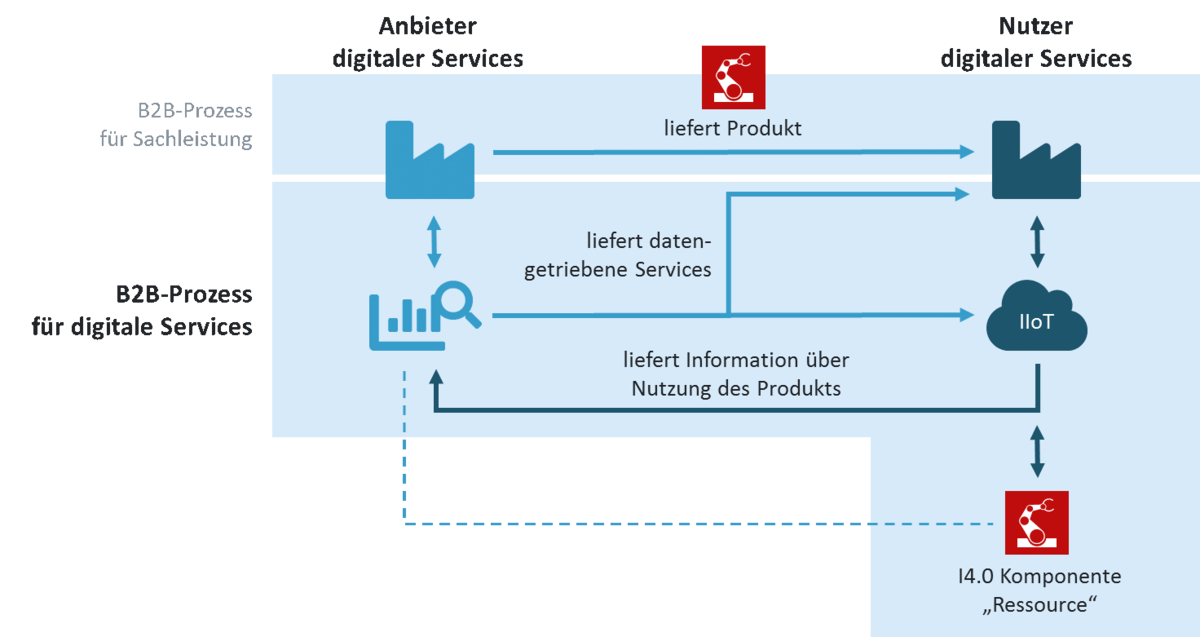

Unternehmen stehen weiter vor der Aufgabe, den Anteil an Nutzung und Bereitstellung digitaler Services (wie etwa AI) in ihren Wertschöpfungs- und Geschäftsprozessen zu erhöhen. Dies birgt jedoch neue Herausforderungen in Bezug auf Data-Governance. Gerade bei Formen des Datenaustauschs, die auf digitalen Zwillingen und weiteren Ressourcen wie IaaS/PaaS/SaaS basieren, werden somit auch Kunden- und Lieferantenbeziehungen und die Zusammenarbeit im B2B neu definiert. Der digitale Wandel erfordert von Unternehmen, auf folgende Perspektiven in der Ausrichtung ihrer Integrationsstrategie zu achten, die für den zukünftigen Geschäftserfolg von Bedeutung sind.

Perspektiven der IIoT-Integration

IIoT- und Industrie-4.0-Integration, die zunächst innerbetrieblich ausgelegt ist, muss immer auch die Perspektive des gesamten Wertschöpfungsnetzes und der B2B-Prozesse einnehmen. Hier steht eine effektive, effiziente und sichere, unternehmensübergreifende Zusammenarbeit im Mittelpunkt. Auch die Optimierung von Logistikprozessen, von der durchgängigen Überwachung der Lieferkette bis in die Produktionsprozesse und digitalen Ökosysteme, basiert zunehmend auf Vernetzung. Häufig beginnt diese mit dem Austausch von Engineering- und Produktdaten oder einer bestehenden EDI-Partnerschaft, die eine weitere Integration von Cloud-Services (Plattformen) oder Dingen und Applikationen nötig macht, um Prozesse übergreifend zu steuern und zu automatisieren. Zukünftig stehen digitale Zwillinge als Business-Entitäten im Mittelpunkt weiterer Austauschprozesse, die neben Daten (Batch oder Stream) auch Services/Apps berücksichtigen.

Anwendungsbeispiele

Hierbei wird bereits vor Auslieferung der Maschinen die digitale Maschinenakte angelegt und mit den Daten des Lieferanten befüllt. Diese dient der virtuellen Inbetriebnahme und wird ferner, in der Anlauf- und Nutzungsphase, als digitales Modell der Maschine in den Planungssystemen vorgehalten – und zukünftig über den digitalen Zwilling. Die SEEBURGER BIS Plattform übernimmt übernimmt die Integrationsfunktion als zentrale Schnittstelle zwischen IIoT-Plattformen und Produktions-IT, um etwa Anpassungen und Zustände von Prozessen und Ressourcen automatisiert zu erfassen. Mit der in der BIS vorgehaltenen Modellbasis können Prozess- und Maschinendaten normalisiert für weitere Verarbeitungsschritte integriert werden. Dies bildet eine Grundlage für Inbetriebnahme und Anpassungsmaßnahmen sowie den systematischen und effizienten Umgang mit der Wandlungsfähigkeit. Die hierdurch erreichte Effizienz in den Änderungs- und Anpassungsprozessen der Produktion bildet eine wesentliche Grundlage für den erweiterten Einsatz intelligenter und autonomer Systeme.

Die BIS sichert hierfür einen ereignisgesteuerten und kontextsensitiven Informationsfluss zwischen Prozesssteuerung, Maschinenbedienung und Überwachungssystemen, der zunehmend dem Mitarbeiter direkt über mobile Endgeräte zur Verfügung gestellt wird. Dieser ist von wesentlicher Bedeutung, um eine hohe Verfügbarkeit der Betriebsmittel, etwa des flexiblen Handhabungssystems, abzusichern und eine auftragsgesteuerte Produktion realisieren zu können. Werden über den Auftrag eingehende Anpassungen am Prozess oder weitere Fähigkeiten an der Maschine benötigt, können über die BIS die erforderlichen Daten direkt eingespielt oder das Bedienpersonal entsprechend informiert werden. Die BIS bietet hier entsprechende Middleware-Funktionen zur Sicherstellung der Interoperabilität und Informationsverfügbarkeit der Systeme auf dem Shopfloor als Integration-Service-Bus.

Im Sinne eines VMI-Prozesses (Vendor Managed Inventory), wird hierfür eine prädiktive Bedarfsermittlung benötigt. Über die BIS können Kanban-basierte Produktionssysteme erweitert werden, die kontinuierlich oder periodisch Daten zur Bedarfsermittlung austauschen und mit Service- und Lieferkapazitäten abgleichen, um kurze Reaktionszeiten zu erreichen.

Nicht nur die Vielzahl an angebotenen Konfigurations- und Rüstoptionen im Falle von Umbaumaßnahmen, sondern auch digitale Dienste in Betrieb und Instandhaltung, etwa zur Verarbeitung von GIS- und Sensordaten, erhöhen die Produktivität und Effizienz des Maschineneinsatzes enorm. Durch das Einbinden zusätzlicher IIoT-basierter Dienste sowie der Datenanalyse können kundenspezifische Assistenzsysteme realisiert werden, die über entsprechende Apps direkt im Arbeitsprozess zur Verfügung gestellt werden. Über die BIS werden die erforderlichen Infrastruktur- und Integrationslösungen für derartige Service-Plattformen ermöglicht, durch die auch mittelständische Maschinenanbieter ihre Weiterentwicklung zu Produkt-Service-Anbietern vorantreiben können. Umsetzungsbeispiele reichen hier von Anbietern großer Holzwerkstoffanlagen, über Werkzeugmaschinenanbieter, bis hin zu Anbietern von Landtechnik.

Herausforderungen der IIoT-Integration

Architekturebenen der IIoT-Integration

In der Industrie 4.0 führen Produkte und Ressourcen ein digitales Abbild ihrer selbst (digitale Zwillinge). Die reale und die digitale Welt der Dinge müssen zusammengebracht – integriert – werden. Dazu gehört die Integration der Datenflüsse über standardisierte Schnittstellen sowie eine Verwaltungsschicht, in der nicht nur die realen „Dinge“, sondern eben auch deren digitale Zwillinge mit ihren Merkmalen und Schnittstellen eindeutig identifizierbar und kommunikationsfähig sind.

IT-Architekturen sind im Wandel. Damit Unternehmen in einem vernetzen digitalen Ökosystem teilnehmen und dieses gestalten können, ist es erforderlich, dass sie ihre Integrationsfähigkeit auf allen Ebenen aufrüsten, um neue, datengetriebene Leistungen anbieten zu können. Diese sind zum einen die einzelnen realen „Dinge“, Assets und deren Peripherie (Edge-Layer), die entsprechenden unternehmenseigenen und externen Plattformen (Plattform-Layer), die den Zugang in die digitalen Ökosysteme gewähren sowie in die eigene IT-Landschaft mit ihren notwendigen Backend-/Managementsystemen und Applikationen (EAI-Layer). Alle drei Ebenen werden zunehmend von cloudbasierten Technologien dominiert und bilden eigene spezifische Data-Hub-Umgebungen aus, die es Fachbereichen ermöglichen, über eigene Datenverarbeitung (z. B. mittels KI, RPA) die Produktivität ihrer Prozesse und Ressourcen zu erhöhen.

Im Sinne der IIoT-Integration müssen entsprechende Fähigkeiten zur Beschreibung und Verarbeitung der Daten(ströme) für eine abgestimmte Daten- und Prozessintegration unternehmensweit vorgehalten werden, die eine Kopplung zwischen den Dingen selbst, Business- und Engineering-Backend-Systemen sowie operativer Prozesssteuerung erlaubt. Hierbei sind folgende Anforderungen zu berücksichtigen:

Integrationsanforderungen

Flexibilität

Kommunikationstechniken im IIoT fokussieren auf gezielte Anwendungsbereiche, stehen aber häufig im Wettstreit miteinander. Viele setzen sich für gewisse Zeit als Standard durch. So sind für TCP-basierte Netzwerke MQTT und auch AMQP stark verbreitet, häufig für Smart Home und Smart City, ergänzt um Protokolle wie ZIGbee oder Funktechniken wie LoRaWAN. Eine im Bereich des Industrial Internet of Things wichtige Kommunikations- und Datenintegrationstechnik ist OPC UA, das weitere Bereiche der Informationsmodellierung und Informationsbeschreibung definiert. Häufig wird IIoT-Integration nur mit der Anbindung von Devices im Sinne der Kommunikationstechnik assoziiert. Das greift jedoch zu kurz. Erst durch die Verfügbarkeit dieser Signale und Daten im Sinne der vertikalen Integrationsdimension zu einem digitalen Zwilling, mit eigenen, webbasierten APIs, kann von IIoT-Integration gesprochen werden. Von Protokollen bis Formaten muss Integration zur Bereitstellung dieser Daten fähig sein und in der Lage, flexibel mit der Anbindung unterschiedlicher Kommunikationstechniken und Datenmodellen umzugehen.

Sicherheit

IT-, Daten- und auch die Gerätesicherheit muss selbstverständlich von Beginn an gewährleistet und nachhaltig sichergestellt sein (security-lifecycle). In einem komplexen digitalen Ökosystem gibt es immer wieder anfällige Komponenten, die zum Einfallstor für Angriffe werden können, und täglich werden neue Schwachstellen entdeckt. Der Security-by-Design-Ansatz unterstützt Unternehmen dabei, diesen Aspekt von der Produktentwicklung an in allen Bereichen und auf allen Ebenen zu berücksichtigen. Integration muss die Sicherheit der Daten und damit die Datensouveränität gewährleisten.

Durchgängigkeit

Durch den Einsatz von Standards in Schnittstellen, wie beispielsweise APIs, und Referenzmodellen, kann ein effizientes Zusammenspiel zwischen Systemen und Partnern sichergestellt werden. Diese Interoperabilität erfordert eine einheitliche Semantik der Daten, damit die Stammdaten mit Maschinen- und Prozessdaten zusammengeführt werden können. Nur so bieten sie für Unternehmen verbesserte Möglichkeiten der Entscheidungsfindung, der Unterstützung von Arbeitsprozessen durch neue digitale Services sowie der Erhöhung von Qualität und Produktivität von Abläufen. Integration muss mit Ordnungsstrukturen und Logiken effizient umgehen, um den Informationsfluss im Zusammenspiel der Bereiche sicherzustellen.

Konsistenz

Neue Technologien für die Datenverarbeitung und -Analyse verteilter Systeme (Big Data, Analytics und KI) sind essenzielle Bausteine einer Industrie 4.0, um die Zusammenführung und Auswertung der wachsenden Menge an Daten aus vernetzten Dingen, Systemen und Anwendungen zu ermöglichen. Unternehmen nutzen diese, um neue Optimierungs- und Automatisierungsmaßnahmen in Gang zu setzen. Häufig beginnt das mit einem Monitoring aus der Aufnahme und Analyse von (Sensor-)daten von Maschinen und Bestandssystemen, über die Auswertung kontextbasierter aggregierter Daten zur verbesserten Prozesssteuerung, bis hin zu unternehmensweiten gekoppelten Integrationsansätzen (wie etwa Manufacturing-Service/Integration-Bus). Diese wiederum zielen auf eine Erhöhung des Automatisierungsgrades von Prozessen und einzelnen Ressourcen ab, indem diese über intelligente Systeme und entsprechende Informationsversorgung autonome Entscheidungen und Reglungen vornehmen können. Integration muss hier auch die Konsistenz verketteter Entscheidungen im Blickfeld haben.

Damit die Potenziale der Industrie 4.0 gehoben werden können, muss eine IIoT-(Business-)Integration die Bereitstellung, Nutzung und die Kontrolle neuer datengetriebener Services unternehmensintern wie auch unternehmensübergreifend für digitale Zwillinge, Data-Hubs (Cloud-Umgebungen für Analyse-/Automatisierungs- und Data-Mesh-Anwendungen) sowie Business- Applikationen sicherstellen. Branchenübergreifende Ansätze führen zu einer Koexistenz mehrerer Technologien und Datenstandards, die den Aufbau von B2B-Geschäftsprozessen im Umfeld von Industrie 4.0/IIoT ohne Integrationslösungen fast unmöglich machen. Ob der Digitalisierungsansatz im Schwerpunkt leistungs- (PLM), kunden- (CRM) oder wertschöpfungsorientiert (SCM) ist, zentral bleibt die Anforderung einer fach- und unternehmensübergreifenden Daten- und Informationslogistik, die flexibel, durchgängig, konsistent und sicher mit der Zunahme an Daten, Schnittstellen und Services umgehen kann. Die zunehmende Ausgestaltung von Datenräumen für den Austausch von Daten aber auch Services über digitale Zwillinge erhöht die Anforderungen an eine einheitliche, unternehmensweite Governance über verteilte dezentrale B2B-Integrationsknoten.

Hybride Integrationsplattformen schaffen die Basis für die geforderte Interoperabilität zwischen Datendomänen für Prozesse, Ressourcen und Produkte, um darauf aufbauend Geschäftsprozesse für digitale Services umzusetzen.

Funktionsüberblick der IIoT-Funktion der SEEBURGER BIS Plattform

Die SEEBURGER BIS IIoT-Funktion unterstützt Unternehmen dabei, die mit Industrie-4.0-Vorhaben verbundenen Integrationsaufgaben zu lösen. Integrations- und Analysefähigkeiten werden um die Ebene der vernetzen Produkte und Maschinen der realen Welt erweitert und überführen alte proprietäre Schnittstellen in Standardformate, um eine nachhaltige Basis für unterschiedlichste Integrationsvorhaben zu legen.

Mit dem BIS IIoT-Gateway werden Daten von IIoT-Edge-Devices, Steuerungssystemen oder IIoT-Plattformen gesammelt und gespeichert. Über API-Profile werden sie (technischen) Anwendungen und Back-End-Systemen auf der Planungs- und Verwaltungsebene zur Verfügung gestellt und mit Data-Analytics-Umgebungen verknüpft.

Das BIS IIoT-Management bündelt eine Vielzahl an webbasierten Anwendungen für die Verwaltung der APIs und Services zu den IIoT-Geräten in der Fertigung oder im Feld. Es bietet maßgeschneiderte rollenbasierte Funktionen für Asset- und Prozessdatenverwaltung, Konfiguration, Überwachung und Analyse.

IIoT-Integrationsdimensionen

Asset-/IIoT-Integration

Ob kundenindividuelle Mehrwertdienste geschaffen und eingebunden werden sollen oder der IIoT-Einsatz die Befähigung und Optimierung von Geschäftsprozessen erfordert – mit der SEEBURGER BIS IIoT-Funktion werden Integrationsfähigkeit, Flexibilität und Automatisierung der Business-IT bis auf die atomare Ebene von Produktinstanzen erweitert. Die SEEBURGER BIS IIoT-Funktion schlägt die Brücke zwischen den „Dingen“ der realen Welt – Produkte, Maschinen, Anlagen – und der digitalen Welt, also inner- und zwischenbetrieblichen Geschäftsprozessen und Enterprise-Applikationen. So kann schneller und gezielter auf individuelle Kundenwünsche eingegangen werden, ohne die Business-IT-Landschaft zu überfordern.

Nutzen:

Horizontale und vertikale IIoT-Integration

Ein wesentlicher Aspekt der Industrie 4.0 ist die Nutzung intelligenter Anlagen und Maschinen und der resultierenden Wandlungsfähigkeit von Produktionssystemen. Mit der IIoT-Funktion der SEEBURGER BIS Plattform werden steuerungsbezogene Kommunikation (ERP, MES, SPS) um weitere benötigte Informationsflüsse zwischen Shopfloor und Topfloor ergänzt – interoperabel, sicher und flexibel. Die BIS IIoT-Funktion setzt auf offene Industriestandards (z. B. OPC UA), um eine integrierte Informationslogistik bereitzustellen – vertikal, vom einzelnen IIoT-Gerät, über IT-Systeme und Applikationen, bis hin zur Vernetzung mit externen Partnern, und horizontal über den gesamten Lebenszyklus der Wertschöpfung.

Nutzen:

IIoT-Service-Orchestrierung und -Analytics

Die flexible Anpassung der Informationslogistik zur Überwachung und Analyse von IIoT-Services wird von der BIS IIoT-Funktion durch Werkzeuge für Prozessdesign, Monitoring und Auswertungen unterstützt. Diese schließen moderne Data-Hub-Umgebungen (Hadoop/Kafka) und deren Verwendung im IIoT mit ein.